Inhaltsverzeichnis:

- Autor Stanley Ellington ellington@answers-business.com.

- Public 2023-12-16 00:12.

- Zuletzt bearbeitet 2025-06-01 04:48.

Die Hauptvorteile von Schlanke Systeme sind: Reduzierter Lagerbestand: Schlankes System zielt darauf ab, einen minimalen oder keinen Lagerbestand zu halten. Dies führt wiederum zu verringerten Platzanforderungen und Transport-/Haltekosten. Hohe Qualität: Problemlösungstechniken, die in. verwendet werden schlanke Systeme sicherstellen, dass die Qualität der Produkte/Waren erhalten bleibt.

Vor diesem Hintergrund: Was sind die Vorteile von Lean?

Hier sind die 10 wichtigsten Vorteile von Lean, die von mehr als 3.000 Teilnehmern der Lean Business Survey genannt wurden

- Verwalten Sie die Team-/Prozesskomplexität.

- Effizientere Geschäftsprozesse.

- Besseres Management sich ändernder Prioritäten.

- Bessere Projekttransparenz auf Teamebene.

- Erhöhte Teamproduktivität.

- Reduzierte Vorlaufzeit.

- Erhöhte Teammoral.

Was sind neben den oben genannten die Vor- und Nachteile von Lean Manufacturing? Vorteile von Schlanke Fertigung Abfallminimierung - wohl die bedeutendste Nutzen vom System, schlanke Fertigung kann effizient Verschwendung innerhalb eines Produktion Einrichtung. Da Unternehmen auf großen Mengen an Inventar und Abfall sitzen, ist dies Prozess beseitigt veraltetes oder veraltetes Inventar.

Wenn man dies berücksichtigt, welche der folgenden Vorteile hat die schlanke Fertigung?

Schlank entfernt Verschwendung

- Qualitätsleistung, weniger Mängel und Nacharbeit (im Haus und beim Kunden).

- Weniger Maschinen- und Prozessausfälle.

- Niedrigere Lagerbestände.

- Höherer Lagerumschlag.

- Weniger Platzbedarf.

- Höhere Wirkungsgrade, mehr Leistung pro Mannstunde.

- Verbesserte Lieferleistung.

- Schnellere Entwicklung.

Was ist das Lean-Konzept und warum ist es wichtig zu studieren?

Mager geht es darum, Verschwendung so weit wie möglich zu minimieren, ohne Abstriche bei Qualität oder Produktivität zu machen. Im Wesentlichen funktioniert es, indem alle Phasen eines Schlüsselprozesses, die keinen Mehrwert schaffen, entfernt oder geändert werden, wodurch Verschwendung in einem gesamten Wertstrom in einem Prozess der kontinuierlichen Verbesserung vermieden wird.

Empfohlen:

Welchen Rat würden Sie einem Unternehmen geben, das sich für die Einführung eines ERP-Systems entscheidet?

Hier sind einige Tipps, wie Sie eine ERP-Softwarelösung auswählen und erfolgreich einsetzen. Erstellen Sie eine klare Liste mit Anforderungen, bevor Sie mit der Suche nach Anbietern beginnen. Bewerten Sie Ihre Optionen sorgfältig, bevor Sie Ihr ERP-System auswählen. Holen Sie sich Referenzen. Denken Sie nach, bevor Sie anpassen. Bewerten Sie den After-Sales-Support. Integrationsmöglichkeit

Was sind die Merkmale eines idealen Performance-Management-Systems?

Das ideale Leistungsmanagementsystem besteht aus mehreren Elementen: Stellenbeschreibungen, Leistungserwartungen, Beurteilungen, Disziplinarmaßnahmen und Belobigungen

Was sind die Hauptkomponenten des John-Dunlop-Modells eines Systems der Arbeitsbeziehungen?

Aufgrund der IRS-Grundlagen von Dunlop in Ökonomie und Logik entwickelte er eine Formulierung, die all diese Komponenten repräsentiert: Regeln (R), Akteure (A), Kontexte (T, M, P) und Ideologie (I): R = f(A, T , M, P, ich)

Was sind die Bestandteile eines Performance-Management-Systems?

Zu den Komponenten oder Teilen eines effektiven Leistungsmanagementsystems gehören: Leistungsplanung (einschließlich Mitarbeiterzielsetzung/Zielsetzung) Laufende Leistungskommunikation. Datenerfassung, Beobachtung und Dokumentation. Leistungsbeurteilungsgespräche. Leistungsdiagnostik und Coaching

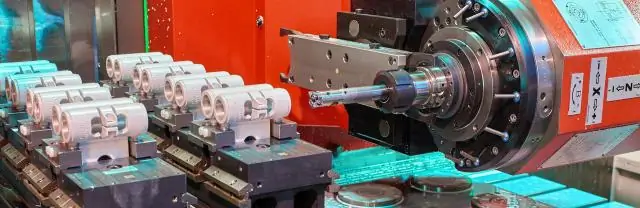

Was sind die Werkzeuge der schlanken Fertigung?

Die folgende Liste umfasst unsere Top-Ten (von vielen) Lean-Manufacturing-Tools. 1) PDCA-Problemlösungszyklus. 2) Die fünf Warums. 3) Kontinuierlicher Fluss (auch bekannt als One Piece Flow) 4) Zelluläre Herstellung. 5) Fünf S. 6) Total Productive Maintenance (TPM) 7) Taktzeit. 8) Standardisierte Arbeit